随着工业4.0的深入推进,制造业正经历一场深刻的数字化、网络化与智能化变革。在这一浪潮中,5G技术以其超高带宽、超低时延和海量连接的核心特性,为构建全连接智慧工厂提供了革命性的网络基石。本文将深入探讨如何打造基于5G的全连接智慧工厂物联网解决方案,并解析其核心网络技术开发路径。

一、 全连接智慧工厂愿景与5G的契合点

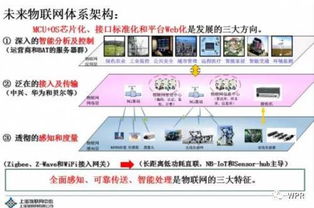

传统工厂网络(如工业以太网、Wi-Fi、有线网络等)在面对海量设备接入、柔性生产调度、高精度实时控制和大规模数据协同等新兴需求时,往往捉襟见肘,存在部署不灵活、移动性差、时延不稳定、多网并存运维复杂等痛点。

而5G网络,特别是其面向工业场景的uRLLC(超可靠低时延通信)和mMTC(海量机器类通信)能力,完美契合了智慧工厂的需求:

- 设备全连接:支持每平方公里百万级设备接入,实现从核心生产设备到传感器、执行器、AGV、AR/VR终端、摄像头等“万物互联”。

- 数据实时流动:端到端毫秒级时延,确保工业控制指令、机器视觉检测结果、设备状态数据等能够实时、可靠地传输与处理。

- 网络灵活部署:通过5G专网(包括独立部署、与公网共享等模式),企业可自主掌控一张高安全、高性能、可定制的无线网络,满足生产数据不出园区的安全需求。

- 移动性支持:无缝支持AGV、机器人、无人机等移动设备的稳定高速通信,实现生产资源的动态调度与协同。

二、 基于5G的全连接智慧工厂物联网解决方案架构

一个完整的解决方案通常采用“云-边-端”协同的架构:

- 终端层(万物互联):各类工业设备通过内置或外挂的5G工业模组/网关接入网络,实现数据采集与控制指令接收。这是连接物理世界与数字世界的起点。

- 网络层(5G神经中枢):部署5G专网核心网(UPF下沉至园区)和无线接入网(pRRU、小基站等),提供确定性的网络连接服务。网络切片技术是关键,可为AGV调度、机器视觉、AR远程维护、PLC控制等不同业务场景创建隔离的、质量可保障的虚拟专用网络。

- 边缘计算层(实时智能):在工厂侧部署MEC(多接入边缘计算)平台,将计算、存储能力下沉。此举能实现数据的本地实时处理(如视觉质检、预测性维护分析),极大降低业务时延,减轻云端压力,并保障数据安全。

- 平台与应用层(智慧大脑):基于工业互联网平台,汇聚全域数据,构建数字孪生模型。在此之上,开发各类智能化应用,如:

- 柔性生产:基于实时数据动态调整生产计划与物料配送。

- 预测性维护:通过设备运行数据AI分析,预测故障,减少非计划停机。

- 机器视觉质检:高清视频实时回传,AI模型快速识别缺陷。

- AR远程协作与指导:专家通过高清AR画面远程指导现场作业。

- 人机协同安全:实时监控人员与设备位置,确保安全距离。

三、 核心网络技术开发关键点

打造该解决方案,网络技术开发是重中之重,需聚焦以下方面:

- 5G与OT网络的深度融合:开发适配工业协议的5G CPE/网关,实现5G网络与工业现场总线(如PROFINET, EtherCAT)、工业以太网协议的透明转换和无缝集成。

- 确定性网络技术:针对uRLLC场景,研究并应用时间敏感网络(TSN)与5G的融合技术,确保关键控制流量的端到端确定性时延和极低抖动。

- 网络切片管理与编排:开发针对工业场景的切片生命周期管理、自动化编排与SLA(服务等级协议)保障系统,实现不同业务需求的“一网多能”。

- MEC平台与应用的开发:构建开放、解耦的MEC平台,提供标准的API接口,方便第三方应用(如视觉AI算法、数据分析模型)快速部署和运行。开发低代码工具,降低工业应用的开发门槛。

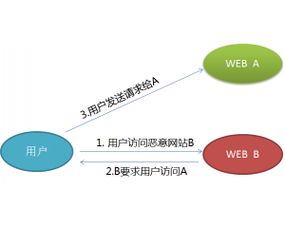

- 端到端安全体系构建:从终端安全(设备认证、安全启动)、网络安全(空口加密、切片隔离、边界防护)到数据安全(传输加密、访问控制)进行一体化设计,满足工业领域严苛的安全要求。

- 智能运维与数字孪生网络:利用AI技术对网络状态进行实时监控、故障预测与自愈,并构建网络的数字孪生体,用于仿真、优化和预测,实现网络的智能化运维。

四、 实施路径与挑战

实施通常遵循“规划试点、分步推广”的原则:先选择高价值场景(如AGV集群调度、高清视频监控)进行技术验证与试点,再逐步扩展到全厂。面临的挑战包括:初期投资成本、现有设备的改造与集成、复合型人才的缺乏、行业标准的完善等。

基于5G的全连接智慧工厂物联网解决方案,不仅仅是网络的升级,更是生产模式、运营管理和商业形态的全面重塑。通过精准的网络技术开发,构建一张高可靠、低时延、大带宽、可定制的工业级5G网络,并以此为基础融合边缘计算、AI、数字孪生等关键技术,制造业将真正迈向数据驱动、实时响应、高度柔性的智能制造新时代。这不仅是技术命题,更是企业在全球竞争中构筑核心优势的战略选择。